1) Temperatura de servicio alta

Rango típico de trabajo en aplicaciones reales: 1770–2000 °C, con márgenes de seguridad según atmósfera, carga térmica y diseño del horno.

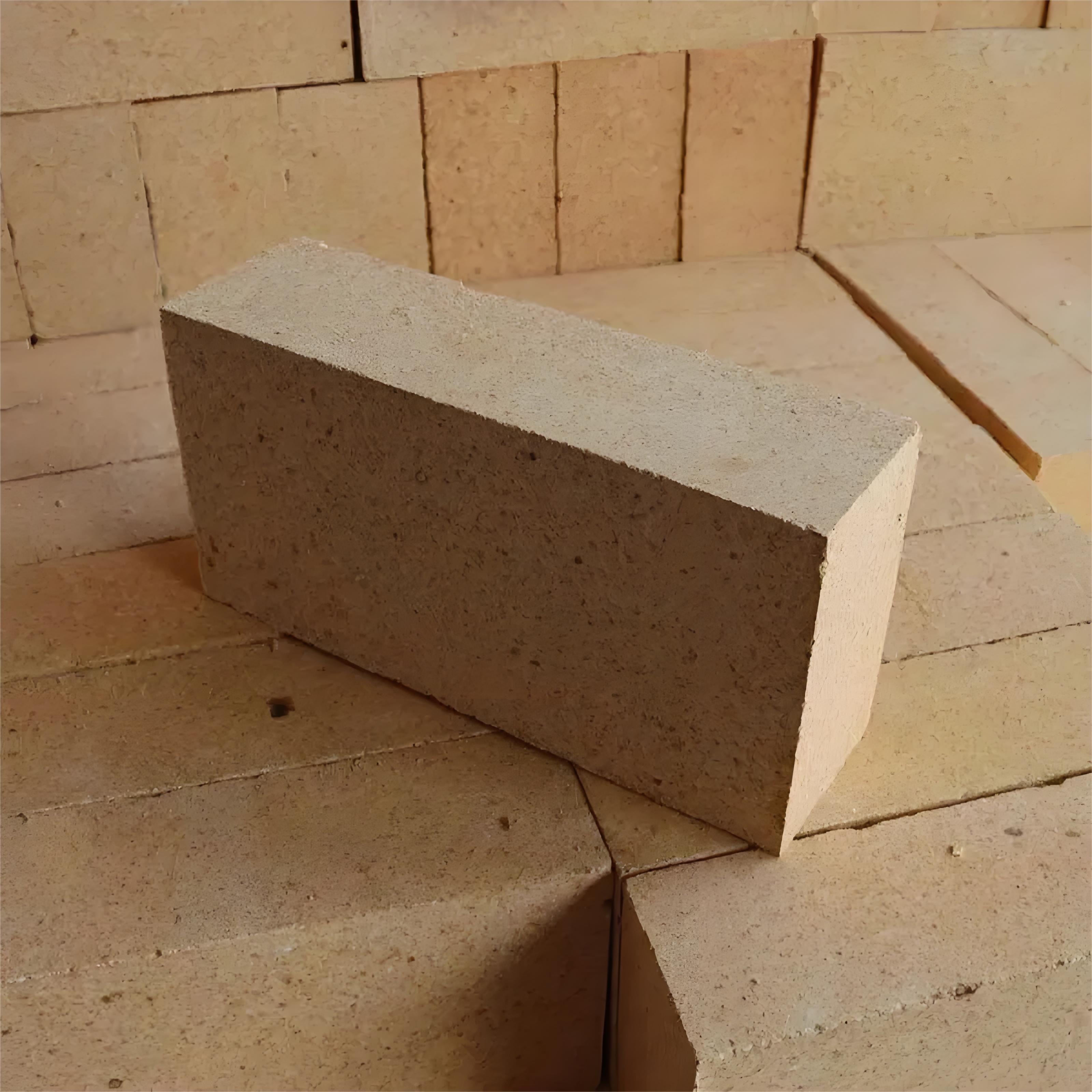

En hornos de fusión y reactores térmicos, el refractario no “acompaña” al proceso: lo condiciona. Cuando aparecen choques térmicos, corrosión por escorias, abrasión por carga sólida y ciclos de arranque-parada, la selección del revestimiento deja de ser una compra estándar y se convierte en una decisión de ingeniería. En ese escenario, el ladrillo de corindón de zirconio sinterizado (también llamado zirconia-corundum) destaca como una solución robusta para temperaturas extremas y atmósferas agresivas, diseñada para que su horno opere más estable y viva más.

A diferencia de refractarios convencionales basados solo en alúmina, este material combina alúmina de alta pureza (a partir de bauxita seleccionada) con zirconio (derivado de circón) para formar una microestructura densa y estable. En la práctica, esa combinación ayuda a resistir tres enemigos simultáneos: temperatura, cambios bruscos y ataque químico.

Rango típico de trabajo en aplicaciones reales: 1770–2000 °C, con márgenes de seguridad según atmósfera, carga térmica y diseño del horno.

Mayor resistencia a corrosión y penetración de escorias ricas en óxidos, comparada con muchos refractarios aluminosos estándar.

La sinterización controlada y el equilibrio de fases ayudan a mantener integridad ante arranques frecuentes y variaciones de temperatura.

En compras industriales, la confusión suele venir de fichas técnicas difíciles de comparar. Para una selección práctica, conviene revisar temperatura de servicio, porosidad aparente, resistencia a compresión, densidad y un indicador de choque térmico. A continuación, una referencia orientativa (los valores pueden ajustarse a su especificación de composición y tamaño).

| Indicador | Corindón de zirconio sinterizado | Ladrillo de alta alúmina (referencia) | Qué significa en el horno |

|---|---|---|---|

| Temperatura máx. recomendada | 1770–2000 °C | 1500–1750 °C | Mayor margen ante picos térmicos y zonas de llama |

| Resistencia a compresión (a Tª ambiente) | 80–120 MPa | 50–90 MPa | Mejor soporte mecánico en zonas de carga/impacto |

| Porosidad aparente | 12–18 % | 18–24 % | Menos vías de penetración para escoria y gases |

| Densidad aparente | 3,10–3,45 g/cm³ | 2,50–2,90 g/cm³ | Mayor compacidad = mejor resistencia global |

| Choque térmico (ciclos 1100 °C↔agua, referencia) | ≥ 20 ciclos | 10–15 ciclos | Menos fisuras por arranques/paradas y enfriamientos |

Nota técnica: el rendimiento final depende de la composición exacta (contenido de ZrO₂), del tamaño de grano, del diseño de juntas y de la compatibilidad con el mortero refractario.

En industrias como acero, no ferrosos y química, el objetivo rara vez es “aguantar más grados” solamente. Lo que buscan los equipos de planta es reducir paradas, evitar desprendimientos y estabilizar el balance térmico. Estos son escenarios donde el ladrillo de corindón de zirconio sinterizado suele aportar ventaja.

En zonas de desgaste acelerado (p. ej., transición de flujo, impacto y turbulencia), una menor porosidad ayuda a frenar la penetración. En operaciones bien ajustadas, es común observar mejor estabilidad dimensional y ciclos de campaña más previsibles.

Frente a atmósferas reactivas y salpicaduras, la microestructura densa aporta resistencia. El beneficio más valorado suele ser la reducción de grietas por choque térmico en cambios operativos.

En entornos con gases calientes y ciclos, la consistencia del refractario ayuda a sostener el aislamiento y a mantener el perfil térmico. Esto se traduce en operación más estable y menos intervenciones.

“Cuando el horno trabaja cerca de su límite térmico, la clave no es solo la temperatura nominal del refractario, sino la combinación de densidad, resistencia al choque térmico y compatibilidad con la escoria. Ahí es donde una solución de corindón con zirconio suele marcar diferencia.”

Un error común es elegir el refractario solo por la temperatura máxima. En hornos reales, la geometría, juntas, puntos calientes y formas especiales definen el desempeño. Por eso, la personalización suele centrarse en:

Temperatura real de trabajo (y picos), tipo de escoria/flujo, atmósfera (oxidante/reductora), ciclos por semana, plano de zona, dimensiones del horno y método de instalación.

Haga clic para obtener la plantilla de plan de revestimiento y especificación y envíela a su ingeniero: acelera el diagnóstico y reduce iteraciones.

En refractarios para hornos críticos, la consistencia entre lotes es tan importante como un buen valor en laboratorio. Un proceso con dosificación precisa, mezclado homogéneo, prensado estable y curva de sinterización controlada reduce variabilidad y evita sorpresas en obra.

En sistemas modernos, la trazabilidad por lote y la verificación dimensional ayudan a sostener el rendimiento. Además, un marco de gestión como ISO 9001 y el cumplimiento de requisitos aplicables para mercado (por ejemplo, CE cuando corresponda) aportan un lenguaje común de auditoría y entrega.

Densidad, porosidad, resistencia a compresión, refractariedad, variación dimensional y control visual de fisuras.

Menos ajustes durante instalación, juntas más uniformes y menor riesgo de puntos débiles por tolerancias inestables.

Embalaje y marcado técnico para evitar confusiones por zonas del horno y asegurar reposición rápida.

Mensaje para compras técnicas: si dos productos “parecen iguales”, pida evidencia de control de curva de cocción, tolerancias y reportes de pruebas por lote. En refractarios, la diferencia suele estar ahí.

Incluso el mejor refractario puede fallar si se instala sin respetar dilatación, juntas o secado. En proyectos bien ejecutados, el enfoque es simple: menos improvisación, más procedimiento.

Seleccione mortero acorde a química y temperatura. Controle espesor de junta para absorber dilatación sin crear puntos de fuga.

Planifique una curva de secado/calentamiento gradual para evitar vapor atrapado y microfisuras tempranas.

No todas las áreas “sufren” igual. Diseñar por zonas puede mejorar estabilidad térmica y extender la campaña del revestimiento.

“El retorno se ve cuando instalación y material se tratan como un sistema. Un buen ladrillo con una junta mal diseñada es un riesgo; una solución de sistema bien instalada es una ventaja operativa.”

Si su objetivo es que el horno trabaje más estable y con mayor vida útil, lo más eficiente es partir de datos de operación y un plano de zona. Rongsheng cuenta con red de servicio en más de 30 países, lista para responder a sus necesidades de personalización y soporte técnico.

Comparta temperatura, tipo de escoria, ciclos y dimensiones. Un ingeniero le propone composición, formato, tolerancias y guía de instalación.

Respuesta técnica orientativa en 24–48 h laborables