Dans ce contexte, Rongsheng Refractory (Rongsheng Refractory Materials Factory) est souvent cité par les acheteurs B2B pour une raison simple : l’entreprise s’appuie sur plus de 20 ans d’expérience R&D, des processus structurés et des contrôles qualité alignés sur des exigences reconnues, notamment ISO 9001 et marquage CE. Ce cadre n’est pas un “badge marketing” : il influence directement la régularité des lots, la traçabilité, et la cohérence des performances en service.

Ce que garantit vraiment l’ISO 9001 (et pourquoi un acheteur industriel y gagne)

L’ISO 9001 ne “rend” pas une brique plus réfractaire par magie. En revanche, elle exige un système de management de la qualité capable de stabiliser la production : contrôle des matières premières, procédures, inspection, étalonnage des instruments, gestion des non-conformités. Pour un exploitant de four, cela se traduit souvent par une différence très concrète : moins de dispersion entre lots et donc moins de zones faibles qui fissurent plus tôt.

En pratique : quand la qualité est stable, les équipes maintenance peuvent standardiser l’épaisseur de pose, la consommation de mortier, les cycles de séchage et la cadence de remplacement. On passe d’une logique “réparer au hasard” à une logique “prévenir et planifier”.

Marquage CE : un repère utile pour la conformité et la documentation

Pour de nombreux acheteurs en Europe, le marquage CE est un signal fort : documentation plus complète, exigences de conformité, et une meilleure discipline sur les informations techniques fournies. Sur le terrain, cela facilite la validation par les services QHSE, l’audit fournisseur et le processus d’homologation interne — particulièrement lorsque le four est une installation critique (ciment, métallurgie, chimie, céramique, etc.).

Les performances clés d’une brique alumineuse (et les chiffres qui comptent)

Une brique réfractaire alumineuse haute performance se juge sur des paramètres techniques liés à la tenue au feu, à la contrainte mécanique et à la stabilité thermique. Rongsheng met en avant des formulations avec une teneur en Al2O3 > 75%, un seuil souvent recherché lorsque les conditions d’exploitation deviennent agressives (températures élevées, variations rapides, atmosphères et scories corrosives).

| Indicateur technique |

Plage de référence (industrie) |

Pourquoi c’est décisif |

| Al2O3 (teneur) |

60%–85% (selon zone de four) |

Influence la réfractarité, la résistance à l’abrasion et la tenue face aux scories. |

| Réfractarité (service) |

≈ 1 500–1 750 °C (selon formulation) |

Permet de tenir la marge de sécurité par rapport à la température de procédé. |

| Résistance à froid (CCS) |

≈ 50–90 MPa |

Réduit l’écaillage et la casse lors de la pose et sous charge mécanique. |

| Résistance au choc thermique |

Cycles répétés (selon norme interne/usage) |

Clé pour les fours à démarrages/arrêts fréquents et les variations brutales. |

Le lien avec les certifications est direct : un système qualité robuste impose des contrôles sur la granulométrie, la pureté, le pressage, la cuisson et l’inspection finale. Résultat attendu : des briques plus homogènes, avec un comportement plus prévisible face aux cycles thermiques et aux agressions chimiques (scories acides/basiques selon procédé).

Adapter la brique au four : grandes industries vs ateliers de transformation

Sur le marché B2B, l’erreur classique consiste à acheter “la plus réfractaire” sans considérer la zone d’application. Une stratégie plus rentable est de raisonner par zones (voûte, parois chaudes, zone d’impact, sole, brûleurs) et par contraintes (abrasion, corrosion, choc thermique, charge).

Grand groupe industriel (production continue)

Priorité à la durée de campagne et à la répétabilité : spécifications stables, rapports d’essais, traçabilité de lot, et sélection de grades alumineux élevés dans les zones critiques. L’objectif est souvent de réduire les arrêts : même un gain de 3–7 jours de disponibilité annuelle peut peser lourd sur le coût unitaire.

PME / atelier (cycles fréquents, budget maîtrisé)

Priorité à la résistance au choc thermique et à la facilité de maintenance : un grade bien choisi (parfois avec Al2O3 plus modéré dans les zones moins exposées) peut améliorer la stabilité sans sur-spécifier tout le four. La clé : acheter la performance là où elle est utile.

Cas client (terrain) : quand la certification s’aligne avec la performance

Sur une application de four industriel opérant autour de 1 450–1 600 °C avec des variations de charge, un client a basculé vers une brique alumineuse > 75% Al2O3 issue d’un fournisseur structuré ISO 9001 et CE. Le retour d’exploitation a mis en avant une diminution des fissurations précoces et une meilleure régularité des remplacements. Dans ces scénarios, la valeur n’est pas seulement “technique” : elle est aussi organisationnelle (moins d’imprévus, planning maintenance plus stable, stock de pièces mieux dimensionné).

Checklist d’achat : 7 questions que les acheteurs B2B posent (et devraient poser)

-

1) Quelle est la zone exacte du four et sa température de service réelle ?

-

Voûte, paroi, sole, zone d’impact : les contraintes ne sont pas les mêmes, le grade non plus.

-

2) Quel est le niveau d’Al

2O

3 recommandé pour cette zone ?

-

Pour les zones les plus exigeantes, viser une brique à

>75% Al2O3 peut améliorer la tenue globale.

-

3) Le fournisseur fournit-il des certificats et une traçabilité de lot ?

-

ISO 9001 et CE facilitent l’audit, mais demandez aussi les fiches techniques et les rapports d’essais disponibles.

-

4) Quels sont les risques de choc thermique (démarrages/arrêts) ?

-

Les cycles fréquents favorisent l’écaillage : mieux vaut optimiser la stabilité thermique plutôt que surdimensionner seulement la réfractarité.

-

5) Quelle est la nature des scories/atmosphères (acide/basique, alcalins, etc.) ?

-

La résistance à la corrosion dépend fortement de la chimie du procédé. Une brique adaptée réduit l’érosion chimique.

-

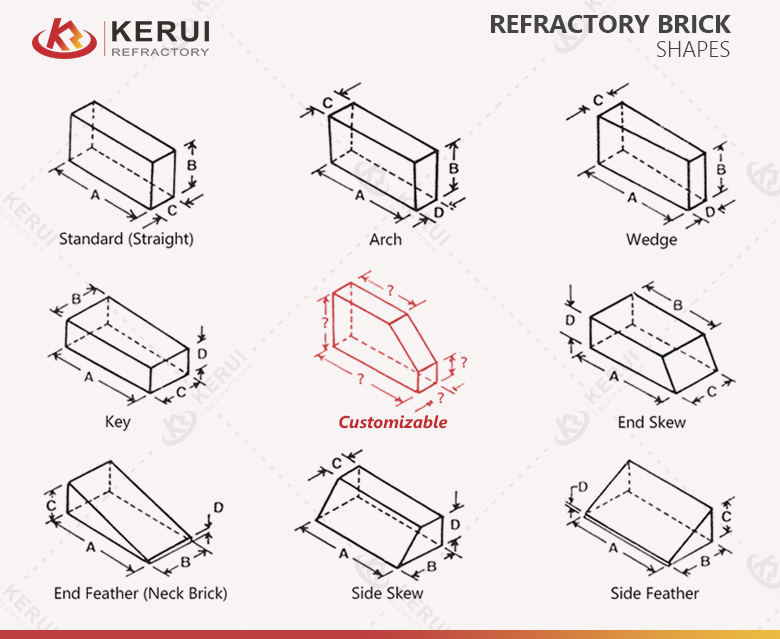

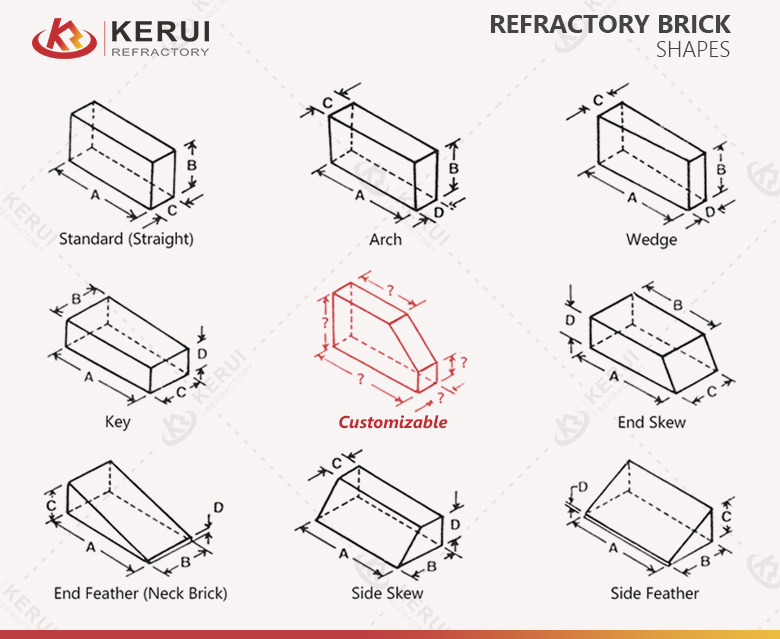

6) Quelles tolérances dimensionnelles et quel état de surface sont exigés ?

-

Une meilleure géométrie simplifie la pose, limite les joints et améliore l’intégrité du revêtement.

-

7) Le fournisseur peut-il recommander un plan par zones et un grade multi-niveaux ?

-

Une approche multi-grade est souvent la plus rentable : performance maximale là où l’usure est la plus sévère.

CTA — Obtenir la bonne brique alumineuse (pas “juste” une brique)

Pour sécuriser votre four, l’enjeu est de choisir une brique réfractaire à haute alumine compatible avec votre température, vos cycles et votre chimie de scories. Une demande bien cadrée permet aussi de comparer des offres sur des bases techniques identiques.

Demander la fiche technique + recommandation de grade pour brique réfractaire haute alumine (>75% Al2O3)

Astuce acheteur : joignez votre température de service, le type de four, la zone d’installation et la fréquence des cycles pour obtenir une recommandation plus précise.

Mini Q&R (interaction) : les questions qui débloquent une décision rapide

Q : “ISO 9001 suffit-il pour garantir une brique haut de gamme ?

R : Non. C’est un filet de sécurité sur le process. Il faut aussi vérifier les paramètres techniques (Al2O3, résistance mécanique, stabilité thermique) et leur adéquation à votre zone de four.

Q : “Quelle teneur en Al2O3 viser pour un environnement agressif ?”

R : Dans beaucoup de cas industriels exigeants, une brique >75% Al2O3 est un bon point de départ, à ajuster selon scories, abrasion et cycles thermiques.

Q : “Peut-on optimiser le budget sans risquer la panne ?”

R : Oui, en adoptant un design multi-grades : zones critiques en haute performance, zones secondaires en grade adapté. La logique “une seule brique pour tout” coûte souvent plus cher à l’arrivée.