ISO 9001 (система менеджмента качества)

Для вас это чаще всего про повторяемость: контроль сырья, трассируемость партии, регламенты испытаний, корректирующие действия. Попросите перечень контрольных точек и образец отчета QC по последней отгрузке.

Если вы отвечаете за закупки огнеупоров в металлургии или цементной промышленности, вы знаете: ошибка в выборе кирпича почти всегда превращается в простои, внеплановые ремонты и рост себестоимости. Ниже — структурированный подход, который помогает сравнить варианты не «по каталогу», а по реальным критериям: Al₂O₃ > 75%, ISO 9001, CE, стойкость к шлаку и термоциклам, а также подбор марки под конкретный режим печи. Потому что «не только огнеупорность, но и надежность».

На этапе выбора легко попасть в ловушку «самое горячее — значит лучше». На практике закупка огнеупоров чаще всего преследует три цели, и вам важно обозначить приоритет до запроса КП:

Задайте себе вопрос: что для вас болезненнее — преждевременный износ футеровки или нестабильность поставок и параметров? От ответа зависит подбор марки и набор обязательных документов.

Для многих зон печей (под, зона спекания, переходные зоны, участки с активным шлакообразованием) повышенное содержание оксида алюминия дает реальное преимущество: выше огнеупорность, лучше сопротивление химической атаке, меньше риск «размягчения» структуры.

Ориентиры по характеристикам для высокоалюмосодержащего кирпича (справочно)

| Параметр | Типичный диапазон | Зачем это вам |

|---|---|---|

| Al₂O₃ | > 75% (часто 75–85%) | Устойчивость к шлаку и высокий температурный запас |

| Огнеупорность (PCE) | ~ 1750–1790°C | Понижает риск деформации при пиковых режимах |

| Объемная плотность | ~ 2.45–2.75 г/см³ | Косвенно отражает плотность структуры и стойкость к проникновению шлака |

| Открытая пористость | ~ 15–20% | Чем ниже — тем меньше пропитка расплавами и газами |

| Холодная прочность на сжатие (CCS) | ~ 60–90 МПа | Снижение сколов при монтаже и механической нагрузке |

| Термостойкость (термоциклы) | ~ 20–30 циклов (1100°C вода/воздух, по методике) | Менее критичны пуски/остановы и неравномерный прогрев |

Важно: цифры зависят от стандарта испытаний и марки; просите протоколы, а не «общие слова» в спецификации.

Отдельно проверьте, как кирпич ведет себя в контакте с кислым/основным шлаком. Даже при высоком Al₂O₃ неверный подбор по химической совместимости может привести к быстрому «съеданию» рабочей поверхности.

Сертификаты сами по себе не делают кирпич лучше, но они снижают закупочный риск. Для B2B-проекта это значит: меньше вариативности партии, прозрачнее входной контроль, проще аудит поставщика и согласование с технадзором.

Для вас это чаще всего про повторяемость: контроль сырья, трассируемость партии, регламенты испытаний, корректирующие действия. Попросите перечень контрольных точек и образец отчета QC по последней отгрузке.

Упрощает комплаенс в проектах, связанных с европейскими стандартами и тендерами. Проверьте, что есть декларация соответствия, идентификация продукции и актуальность документов.

Практический совет: если поставщик заявляет ISO 9001/CE, попросите сканы с датами и областью применения, а также протоколы испытаний (Al₂O₃, CCS, пористость, линейные изменения при нагреве). Это занимает 10 минут, но экономит недели на разборе рекламаций.

Покупка «одной марки на весь объект» часто выглядит удобной, но в реальности приводит к переплате или к ускоренному износу в критических зонах. Гораздо надежнее — разнести футеровку по зонам и подобрать кирпич по трехфакторной модели:

Ниже — примерная «карта выбора» по уровням (термины условные, чтобы вам проще было запросить аналоги у разных производителей):

| Уровень | Рекомендованный Al₂O₃ | Типичные зоны применения | На что смотреть в протоколе |

|---|---|---|---|

| Standard+ | ~ 75–78% | Зоны с умеренной химической атакой и стабильным режимом | Пористость, CCS, линейные изменения |

| Premium | ~ 78–82% | Переходные зоны, риск пропитки шлаком | Плотность, стойкость к термоциклам |

| Ultra | ~ 82–85% | Критические участки с высокой температурой/агрессивным шлаком | Стабильность партии, допуски геометрии, глубина пропитки |

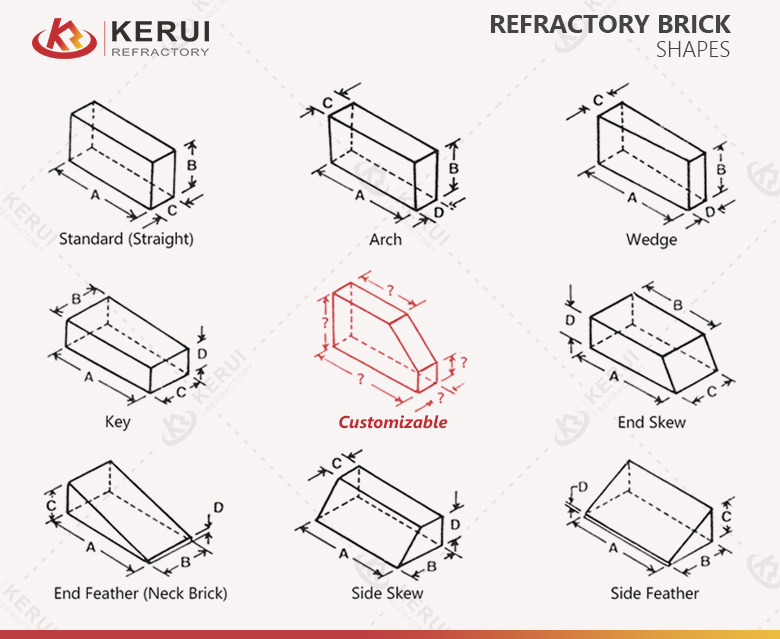

И еще один «незаметный» пункт, который сильно влияет на срок службы: геометрия и допуски. Даже хороший по химии кирпич может дать слабое место в шве, если размеры «гуляют», а шов получается толстым и неоднородным.

«После перехода на высокоалюмосодержащий кирпич с Al₂O₃ > 75% и документированным контролем качества (ISO 9001 + CE) мы пересобрали футеровку по зонам. В результате срок службы печи до планового ремонта вырос примерно на 30%, а внеплановые остановы заметно сократились».

— Руководитель участка, металлургическое предприятие (реальный кейс, цифры зависят от режима и монтажа)

Важно, что эффект обычно складывается не из одного фактора. Он появляется, когда совпадают: правильная марка + стабильная партия + корректный шов и кладка + контроль прогрева/сушки. Если хотя бы один элемент выпадает, «дорогой кирпич» не спасает.

Используйте этот список в переписке и на техсозвоне. Он помогает быстро выявить, где у поставщика есть реальная инженерная база, а где — только презентация.

Если вы хотите, чтобы «каждый кирпич стал фундаментом вашей эффективной производительности», проверяйте не только состав, но и дисциплину качества — именно она дает повторяемый результат на печи.

Пришлите вашу температуру по зонам, тип шлака и формат кирпича — и вы получите рекомендацию по маркам высокоалюмосодержащего огнеупорного кирпича (Al₂O₃ > 75%) с ISO 9001 и CE, плюс список документов для тендера/внутреннего согласования. Не только огнеупорность, но и надежность.

Получить спецификацию и рекомендации по выбору высокоалюмосодержащего огнеупорного кирпичаКакая проблема для вашей печи сейчас критичнее: коррозия от шлака, термошок при остановах или механический износ? Напишите в комментарии ваш тип производства и ориентировочную температуру по зоне — и я подскажу, какие параметры в паспорте огнеупора проверять в первую очередь.