Как выбрать высокотемпературный огнеупор для «жесткой» плавки: почему спечённый цирконокорунд часто выигрывает

Экстремальные печи и агрегаты (плавильные ванны, зоны шлакообразования, переходные участки, подина и горелочные блоки) редко прощают компромиссы в футеровке. Ошибка в материале обычно превращается в потери тепла, внеплановые остановы и ускоренную коррозию. В таких условиях спечённый цирконокорундовый кирпич становится практичным выбором: он работает в диапазоне 1770–2000°C (в зависимости от марки и узла), выдерживает термоудары и сохраняет геометрию при длительной нагрузке — чтобы ваша высокотемпературная печь работала стабильнее и дольше.

Практический ориентир: если в узле доминируют термоудара/частые пуски, а также шлаковая или флюсовая агрессия, имеет смысл сравнить цирконокорунд с классическим высокоглинозёмным кирпичом не по «номинальной огнеупорности», а по термостойкости, коррозионной стойкости и стабильности партии.

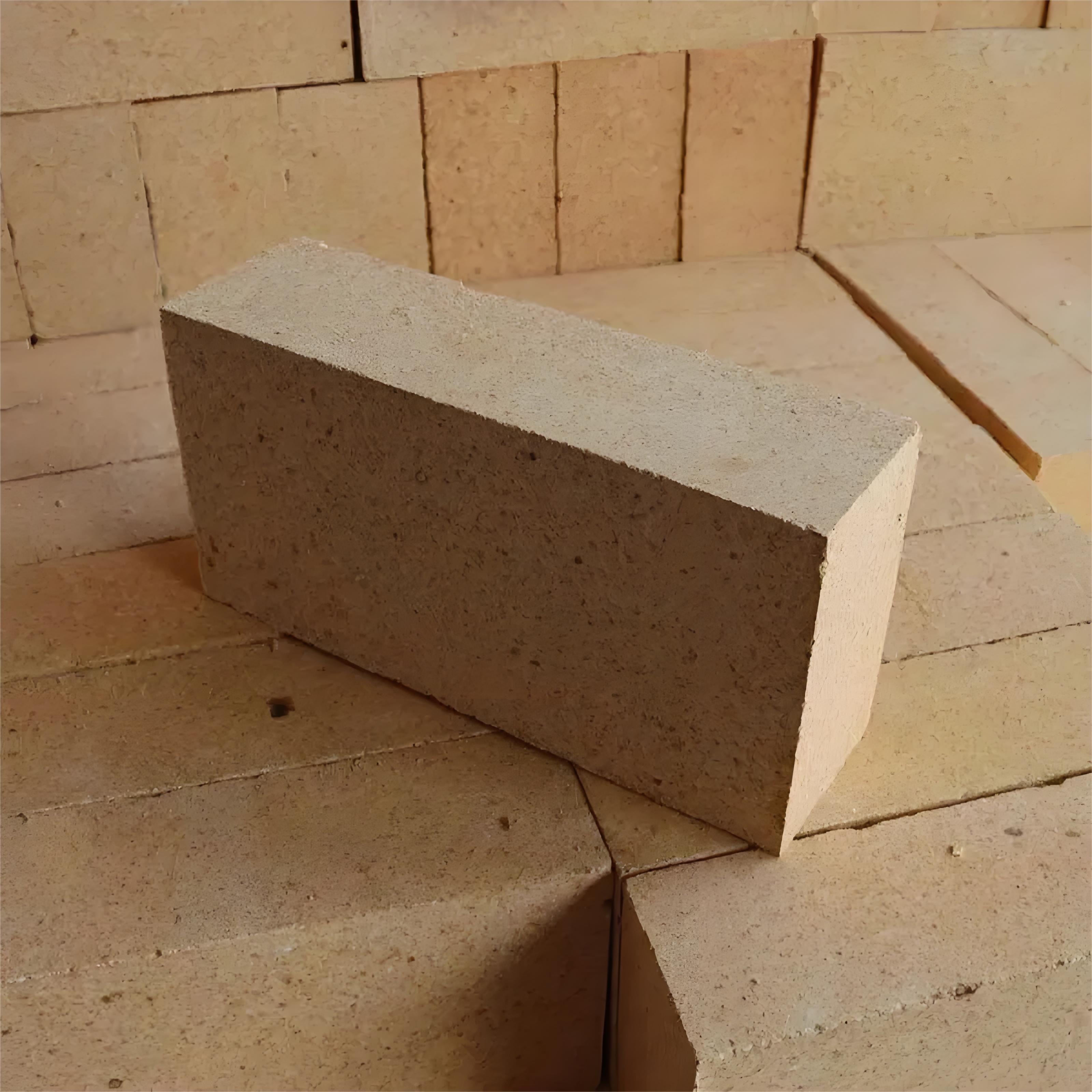

1) Состав и логика материала: боксит + циркон = баланс прочности и стойкости

Спечённый цирконокорундовый кирпич строится на композитной формуле: высокоглинозёмная матрица (на базе отборного боксита) дополняется цирконсодержащим компонентом (циркон/цирконийсодержащие фазы). В инженерной практике это ценится за сочетание трёх характеристик, которые редко «уживаются» в одном материале: высокая огнеупорность, термошоковая стабильность и сопротивление химической коррозии расплавами и шлаками.

За счёт контролируемого спекания материал получается плотным и однородным, а это напрямую влияет на прогнозируемость ресурса. В реальных печах важны не «рекордные» цифры из паспорта, а повторяемость от партии к партии — именно она снижает риск локальных провалов футеровки.

Что это даёт в печи

Меньше микротрещин при нагреве/охлаждении, ниже риск «выкрашивания» кромок, устойчивее работа в узлах с переменной тепловой нагрузкой.

Когда особенно актуально

Плавка/рафинирование, зоны контакта со шлаком, участки с частыми остановами, пусками и «холодными» продувками.

2) Ключевые параметры (ориентиры) и почему они важнее «громких» обещаний

Ниже — референсные диапазоны, которые часто встречаются у спечённых цирконокорундовых изделий для высокотемпературных узлов. Для закупки в B2B-формате разумно фиксировать параметры в спецификации и согласовывать методику испытаний (ГОСТ/ISO/ASTM-эквиваленты) заранее.

| Показатель | Спечённый цирконокорундовый кирпич (типично) | Высокоглинозёмный кирпич (для сравнения, типично) |

|---|---|---|

| Рабочий температурный диапазон | 1770–2000°C (по марке/узлу) | 1650–1790°C |

| Кажущаяся плотность | 3,05–3,35 г/см³ | 2,50–2,90 г/см³ |

| Открытая пористость | 14–18% | 18–24% |

| Прочность при сжатии (хол.) | 90–160 МПа | 60–120 МПа |

| Термостойкость (циклы вода/воздух, ориентир) | 20–35 циклов | 10–20 циклов |

| Ключевая «практическая» выгода | Стабильнее в термоударах и агрессивных расплавах | Экономичнее в умеренных режимах |

3) Реальные сценарии применения: металлургия, цветная металлургия, химия

В B2B-закупке огнеупоров чаще всего решают одну задачу: снизить суммарную стоимость владения футеровкой (простои, ремонт, перерасход энергии, аварийные потери). Ниже — три типовых сценария, где спечённый цирконокорунд показывает себя убедительно.

Сталь: непрерывная разливка и узлы с перепадами температуры

Для зон, где материал испытывает многократные термопереходы и контакт со шлаком, важны термошоковая стойкость и сопротивление эрозии. На практике переход на цирконокорунд в критических участках может снижать частоту локальных ремонтов на 15–30% и повышать стабильность разливки за счёт более предсказуемого износа (оценка по производственным наблюдениям в типовых режимах).

Цветная металлургия: плавильные печи и коррозионная нагрузка расплавами

В медеплавильных, никелевых и некоторых алюминиевых процессах материал футеровки сталкивается с активными компонентами, которые «выедают» пористые участки и ускоряют разрушение швов. Более плотная структура спечённого цирконокорунда уменьшает проникновение расплава, что часто даёт прирост ресурса узла на 10–25% при корректной кладке и правильно подобранном растворе/массе.

«Для нас критично, чтобы кирпич держал геометрию в горячих участках и не “сыпался” на кромках после остановов. Когда партия стабильная, планировать ремонты проще, а печь работает ровнее». — отзыв инженера по футеровке (обобщённая практика проектов)

Химия: печи крекинга и высокотемпературные реакционные зоны

В химических производствах стоимость простоя может быть выше стоимости материала, поэтому выигрывает решение с высокой повторяемостью качества. Здесь ценят контролируемую плотность, низкую вариативность размеров и стабильную работу в цикличных режимах — особенно в переходных узлах, где футеровка испытывает и температуру, и механическую нагрузку.

4) Производство и качество: автоматизация + ISO9001/CE как фактор предсказуемости

Для покупателя в промышленном B2B важен не только состав, но и то, как этот состав превращают в кирпич. Автоматизированное дозирование сырья, контроль гранулометрии, управляемые режимы спекания и итоговая инспекция размеров/прочности дают то, что особенно ценится на печах: согласованность партии и повторяемый результат.

Система менеджмента качества на базе ISO 9001 и соответствие CE (где применимо по поставкам и документации) помогают формализовать контроль: от входного сырья до маркировки и отгрузки. На практике это уменьшает риск «случайных» отклонений, которые потом проявляются на объекте в виде разности усадки, неожиданной пористости или нестабильного поведения швов.

Документы, которые обычно запрашивают

Паспорт партии, протоколы прочности/пористости, допуски по размерам, рекомендации по кладке, подтверждение ISO 9001, пакет CE (при необходимости).

Почему это влияет на ресурс

Чем меньше разброс по плотности и геометрии, тем ровнее тепловое поле и ниже риск точечных разрушений на швах и кромках.

5) Практика подбора и кастомизации: размеры, узлы, монтаж

«Один кирпич на всю печь» — редкость. В нормальном проекте футеровка делится на зоны, а под каждую зону уточняют марку, плотность, допуски и требования к швам. Спечённый цирконокорундовый кирпич хорошо подходит для кастомизации: по форме, фаскам, отверстиям, радиусам, а также по требованиям к размерной стабильности.

Чек‑лист для запроса «точного» предложения (в 7 строк)

- Агрегат и зона применения (подина/стенка/свод/горелочный узел и т.д.).

- Температурный профиль: рабочая, максимальная, скорость нагрева/охлаждения.

- Среда: окислительная/восстановительная, наличие пыли, газов, солей.

- Состав расплава/шлака и режимы контакта (постоянный/переменный).

- Механическая нагрузка и требования к деформации под нагрузкой.

- Нужные размеры/чертёж, допуски, требования к фаскам/радиусам.

- Условия монтажа: раствор/масса, толщина шва, режим прогрева после кладки.

Важно учитывать и монтаж: даже сильный материал «проиграет», если швы слишком толстые, прогрев после кладки сделан рывками, а компенсационные зазоры не рассчитаны. Поэтому в хорошей поставке ценится не только кирпич, но и предпродажная техподдержка, подбор связующих и профессиональная инструкция по установке.

Готовы сделать печь стабильнее? Получите индивидуальное решение по спечённым цирконокорундовым кирпичам

«Пусть ваша высокотемпературная печь работает стабильнее и дольше» — инженер подберёт марку, размеры и шовные материалы под ваш режим. Rongsheng обеспечивает поставки и сопровождение проектов: сеть сервиса в 30+ странах, быстрый отклик на запросы по кастомизации и документации.

Нажмите и получите шаблон «Техническое задание на футеровку» + консультацию по спечённому цирконокорундовому кирпичуОтвет обычно включает: рекомендованную зону применения, ориентировочный ресурс в циклах/кампаниях, требования к кладке и список контрольных параметров для приёмки партии.